L’artigianato entra nell’era del digitale

Riservate fino a poco tempo fa a una ristretta cerchia di industrie e professionisti, le stampanti tridimensionali sono oggi accessibili a tutti. La possibilità di realizzare rapidamente un prototipo con un investimento minimo, permette a chiunque di trasformarsi in creatore di oggetti.

«Un bicchiere d’acqua con dei cubetti di ghiaccio». In men che non si dica, il calice si materializza nelle mani del capitano Kirk, l’eroe di Star Trek. Straordinari i replicatori imbarcati sull’Enterprise, vero? Possono ricreare di tutto. Basta che la struttura dell’oggetto – o del cibo o di qualsiasi altra cosa – sia preregistrata nella banca dati.

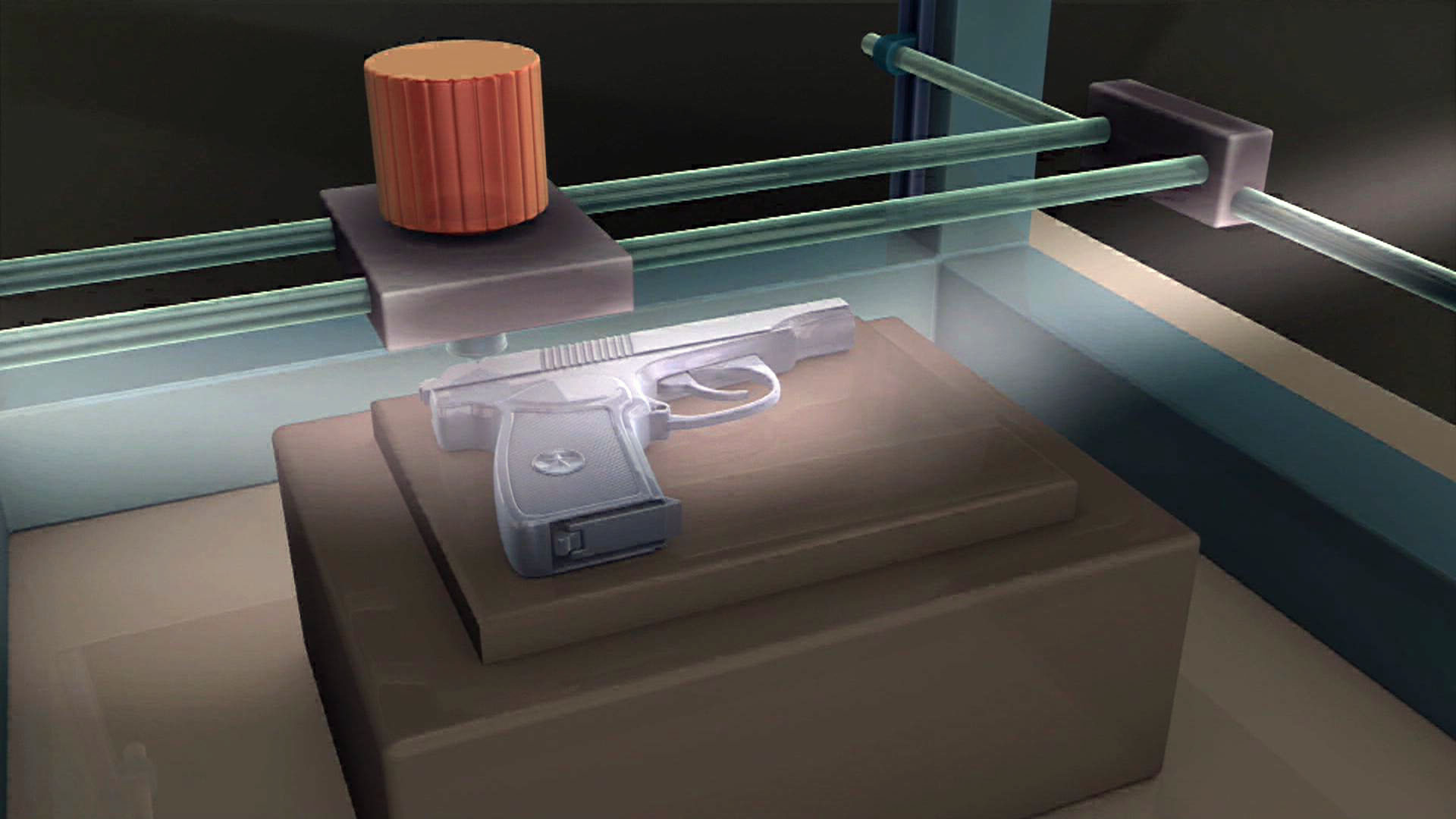

Fantascienza? Decisamente sì. Ricostituire l’acqua e i cubetti di ghiaccio a partire da un file rischia di creare grattacapi agli scienziati ancora per qualche decennio. Per il bicchiere è invece un po’ più facile. Basta disporre di una stampante tridimensionale, magari di una Replicator 2X, così battezzata in onore proprio della saga interstellare.

Per il comune dei mortali, forse per ora è meglio scordarsi del vetro. La cosiddetta sinterizzazione laser selettiva permette sì di ricreare un oggetto in vetro o in metallo, ma non è alla portata di tutti. Meglio forse ripiegare su una stampante che funziona a resina.

Attualmente esistono diversi tipi di tecnologie di prototipazione rapida. Le stampanti per il grande pubblico funzionano con il procedimento della modellazione a deposizione fusa (FDM), una tecnologia sviluppata alla fine degli anni ’80. Queste macchine, adatte alla produzione di piccoli oggetti, fondono il materiale di fabbricazione, un polimero termoplastico, e lo depongono tridimensionalmente sul piano di lavoro in modo da riprodurre il modello 3D registrato nel computer.

Con la stereolitografia, i dati di un oggetto sono «affettati» in strati molto fini e inviati alla stampante. Il raggio laser della macchina polimerizza strato per strato il materiale plastico liquido che fuoriesce dagli ugelli. Il processo continua fino a che il modello viene completato. Una volta finito, il prototipo in resina viene reso ancor più rigido utilizzando dei raggi UV.

La sinterizzazione laser selettiva utilizza invece un laser ad alta potenza per agglomerare con un processo di fusione piccole particelle di polvere, strato dopo strato, fino a formare un modello solido. Sono impiegate polveri di materiali differenti (termoplastici, metalli, sabbia). Questa tecnologia permette ad esempio di produrre elementi in metallo molto complicati, impossibili da ottenere con una lavorazione tradizionale.

Prototipazione rapida

«Nella lavorazione industriale tradizionale si parte da un blocco di materia e si scava. Noi facciamo il contrario», riassume Lucien Hirschi, direttore della zedax SA a La Neuveville, nel canton Berna. Hirschi, che ha fondato la sua ditta nel 2005, è stato tra i primi in Svizzera a presentire l’enorme potenziale della stampa 3D. O per essere corretti della stereolitografia per la prototipazione rapida, come viene chiamata la tecnologia di produzione additiva che usa nel suo laboratorio.

Il giorno in cui ci riceve, il giovane imprenditore ha appena ricevuto da una nota marca di articoli di lusso il file di un prototipo di orologio. Apre il software di modellizzazione tridimensionale, effettua qualche aggiustamento al disegno e lancia il programma di stampa. Sembra un gioco da ragazzi. In realtà è un po’ più complicato. «La gente a volte dimentica che la prima tappa è informatica. Se non si ha un disegno tridimensionale dell’oggetto che si vuole stampare, bisogna scannerizzare l’originale. È un’operazione che prende tempo. Spesso è più semplice ricostruire le forme dalla A alla Z che scannerizzare», spiega Hirschi.

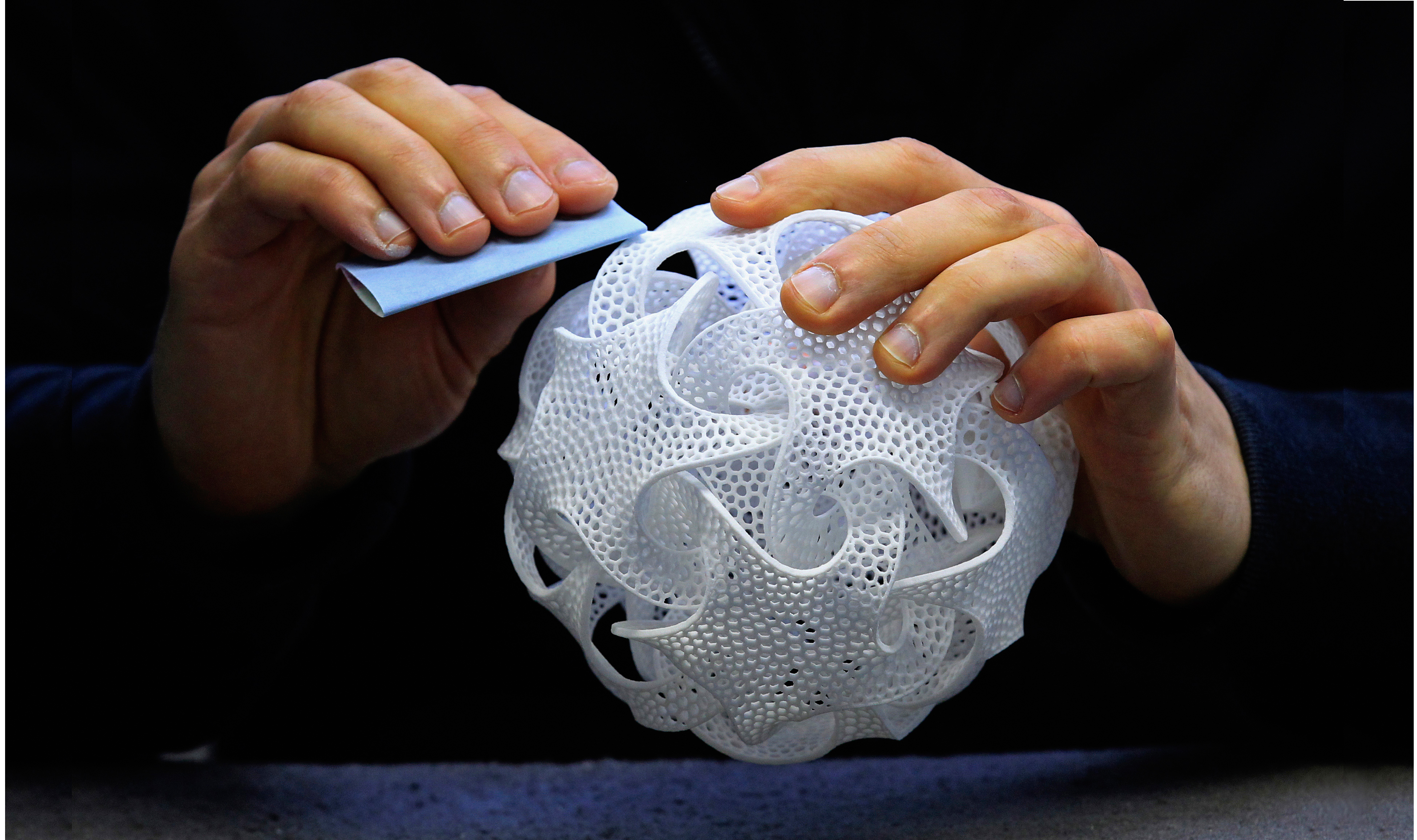

La stampante intanto è partita. Gli ugelli della testina corrono veloci sulla lastra, depositando ad ogni passaggio uno strato di resina spesso 16 micron. In pochi minuti cominciano a disegnarsi una serie di vetri per orologi e il modello di orologio che avevamo visto prima sullo schermo del computer. Trentasette minuti dopo, come indica il display, i prototipi in resina sono quasi pronti. Bisogna ancora togliere il gel di supporto, lisciare gli oggetti con un altro apparecchio e il gioco è fatto. Le repliche in resina dura sono le copie conformi dei modelli tridimensionali registrati nel computer.

Libertà totale nelle forme

Nelle stampanti di ultima generazione, è possibile mischiare resine diverse. Sul mercato ne esistono una quindicina. Ciò consente di giocare anche su caratteristiche come colore e durezza.

Oltre a permettere una totale libertà nelle forme, uno dei principali vantaggi di questa tecnica è la rapidità. «In tre giorni al massimo possiamo fornire un prototipo», spiega. La maggior parte dei suoi clienti sono società orologiere. «Quando i dirigenti di un’azienda devono scegliere tra cinque varianti di un nuovo modello, è più facile per loro se possono tenere tra le mani un prototipo piuttosto che guardarlo su uno schermo. Si abbrevia così il processo di decisione». Ed è anche meno costoso che fabbricare un prototipo con la lavorazione tradizionale. Per un facsimile di vetro d’orologio bisogna contare ad esempio da 100 a 150 franchi.

È possibile anche andare oltre il «semplice» prototipo? «Ho avuto dei clienti che mi hanno fatto fabbricare degli elementi speciali che entravano a tutti gli effetti nella composizione di un macchinario. Sarebbero stati troppo cari da produrre in serie, poiché ne servivano pochissimi», osserva Hirschi. «Si trattava però appunto di pezzi quasi unici. Questa tecnologia non è concepita per una produzione di massa».

Altri sviluppi

Stampa 3D, tra timori e speranze

Evoluzione più che rivoluzione

Un’opinione condivisa da Gaëtan Bussy, cofondatore del Fab Lab di Neuchâtel assieme a Jérôme Mizeret, quei laboratori dove «si può costruire quasi tutto», secondo la definizione utilizzata dal Massachusetts Institute of Technology di Boston, che per primo ne aprì uno nel 2001.

«Le stampanti 3D non rimpiazzeranno il modello industriale attuale, ma lo trasformeranno», sottolinea Bussy. Al termine «rivoluzione» utilizzato in febbraio da Obama nel discorso sullo Stato dell’Unione, Bussy preferisce quello di «evoluzione».

«Stampare certi materiali resta impossibile – osserva. È vero però che queste tecnologie permettono di realizzare pezzi veramente complicati e modificano molti paradigmi». Basti pensare, ad esempio, all’immagazzinamento, che potrebbe diventare in una certa misura obsoleto. Oppure alla creazione di certi oggetti, che ognuno può fabbricare in casa. Gaetan Bussy ci mostra ad esempio un piccolo elemento di plastica creato da una persona che aveva bisogno di un supporto per fissare alle pareti un telo di proiezione, impossibile da trovare in commercio. «È una sorta di artigianato versione 2.0», osserva.

«Vent’anni fa, quando si volevano stampare dei documenti si andava nei Print Center. Oggi tutti hanno una stampante a casa e i Print Center si sono specializzati. Con le stampanti 3D si assisterà forse alla stessa evoluzione», spiega.

Democratizzazione

Questa democratizzazione è già iniziata da un paio d’anni, ossia da quando il brevetto sulla modellazione a deposizione fusa (un altro metodo di stampa 3D) è scaduto. Oggi con 500 franchi si può acquistare una stampante 3D. Il risultato è naturalmente modesto se paragonato con quello delle macchine professionali, che costano diverse decine di migliaia di franchi. Ma è però sufficiente per stimolare la creatività di adepti del fai da te in versione digitale – i cosiddetti ‘makers’ – o di imprenditori in erba.

François Pellet e sua moglie Anne-Sylvie ci sono arrivati un po’ per caso. «Mia moglie è cioccolataia e vuole mettersi in proprio. Io sono geometra e cerco di aiutarla come posso. Per il suo progetto cercava di creare degli stampi in legno per delle placche di cioccolato. Avevamo un’idea precisa delle forme. Ci siamo rivolti a diversi falegnami, ma non si riusciva ad avere la precisione voluta».

Effettuando delle ricerche su Internet, la coppia è venuta a conoscenza proprio del Fab Lab di Neuchâtel, dove per un prezzo molto modico tutti possono utilizzare il materiale messo a disposizione.

«Sono arrivato con una chiave USB con il disegno vettoriale che avevo fatto. All’inizio pensavamo di utilizzare la stampante 3D, poi ci siamo resi conto che era meglio servirsi della tagliatrice laser. Il risultato è stato perfetto. Sarebbe stato possibile anche con la stampante, ma il calco di plastica ottenuto non sarebbe stato abbastanza solido per un’utilizzazione quotidiana», spiega François Pellet.

La visita al laboratorio di Neuchâtel ha solleticato l’estro dei coniugi Pellet. Il loro sogno è di creare nei prossimi mesi forme in tre dimensioni in cioccolato sempre più originali. «Vi sono ancora dei test da fare, ma tecnicamente sembra sia possibile. Io farei il disegno in 3D. Poi con la stampante dovremmo poter creare il negativo del modello dove colare il cioccolato». Il capitano Kirk ha di che probabilmente diventare invidioso: neanche lui poteva comandare una Enterprise in cioccolato.

Un Fab Lab (dall’inglese Fabrication Laboratory) è un atelier che mette a disposizione diversi tipi di apparecchi, come stampanti 3D e tagliatrici laser, per la fabbricazione digitale.

Il primo laboratorio di questo tipo è stato inaugurato nel 2001 al Massachusetts Institute of Technology. In Svizzera, il primo è stato aperto nel 2011 a Lucerna.

Le principali caratteristiche dei Fab Lab sono l’apertura e la collaborazione. Ognuno può accedere a questi laboratori e gli utilizzatori sono invitati a condividere le loro conoscenze con la comunità. Uno dei grandi vantaggi di questo sistema è l’intenso «scambio multidisciplinare», ci spiega Gaëtan Bussy. Uno scambio che, grazie a Internet, non ha più limiti geografici.

Nell’ottica dei promotori di questi atelier, i Fab Lab potrebbero modificare in profondità le logiche dell’economia di mercato. Ad esempio permettendo ad ognuno di fabbricare e di personalizzare certi oggetti di uso corrente, come sta già accadendo per i gusci degli smartphone. Oppure facilitando la produzione in regioni lontane dai centri industriali tradizionali. Gaëtan Bussy sta ad esempio collaborando, tramite l’unità di ricerca EDANA della Scuola Universitaria professionale di Neuchâtel (vedi link), in un progetto di gestione idrica in Tanzania, il cui obiettivo è di poter fabbricare sul posto le componenti elettroniche necessarie.

In conformità con gli standard di JTI

Altri sviluppi: SWI swissinfo.ch certificato dalla Journalism Trust Initiative

Potete trovare una panoramica delle discussioni in corso con i nostri giornalisti Potete trovare una panoramica delle discussioni in corso con i nostri giornalisti qui.

Se volete iniziare una discussione su un argomento sollevato in questo articolo o volete segnalare errori fattuali, inviateci un'e-mail all'indirizzo italian@swissinfo.ch.