O artesanato entra na era digital

Reservada até pouco tempo atrás a um círculo restrito da indústria e profissionais, as impressoras tridimensionais hoje são acessíveis a todos. A possibilidade de fazer rapidamente um protótipo com um investimento mínimo permite a cada um de se transformar em criador de objetos.

“Um copo d’água com cubos de gelo”. E alguns instantes, o copo se materializa nas mãos do capitão Kirk, herói de Star Trek. Réplica extraordinária na Enterprise, certo? Nada disso. Podemos recriar de tudo. Basta que a estrutura do objeto seja anteriormente registrada no banco de dados.

Fantasia? Mais ou menos. Reconstituir a água e cubos de gelo a partir de um arquivo ainda vai dar trabalho aos cientistas durante décadas. Para o copo é mais fácil. Basta ter uma impressora tridimensional, talvez um 2X Replicator, assim chamado em homenagem a sua saga interestelar.

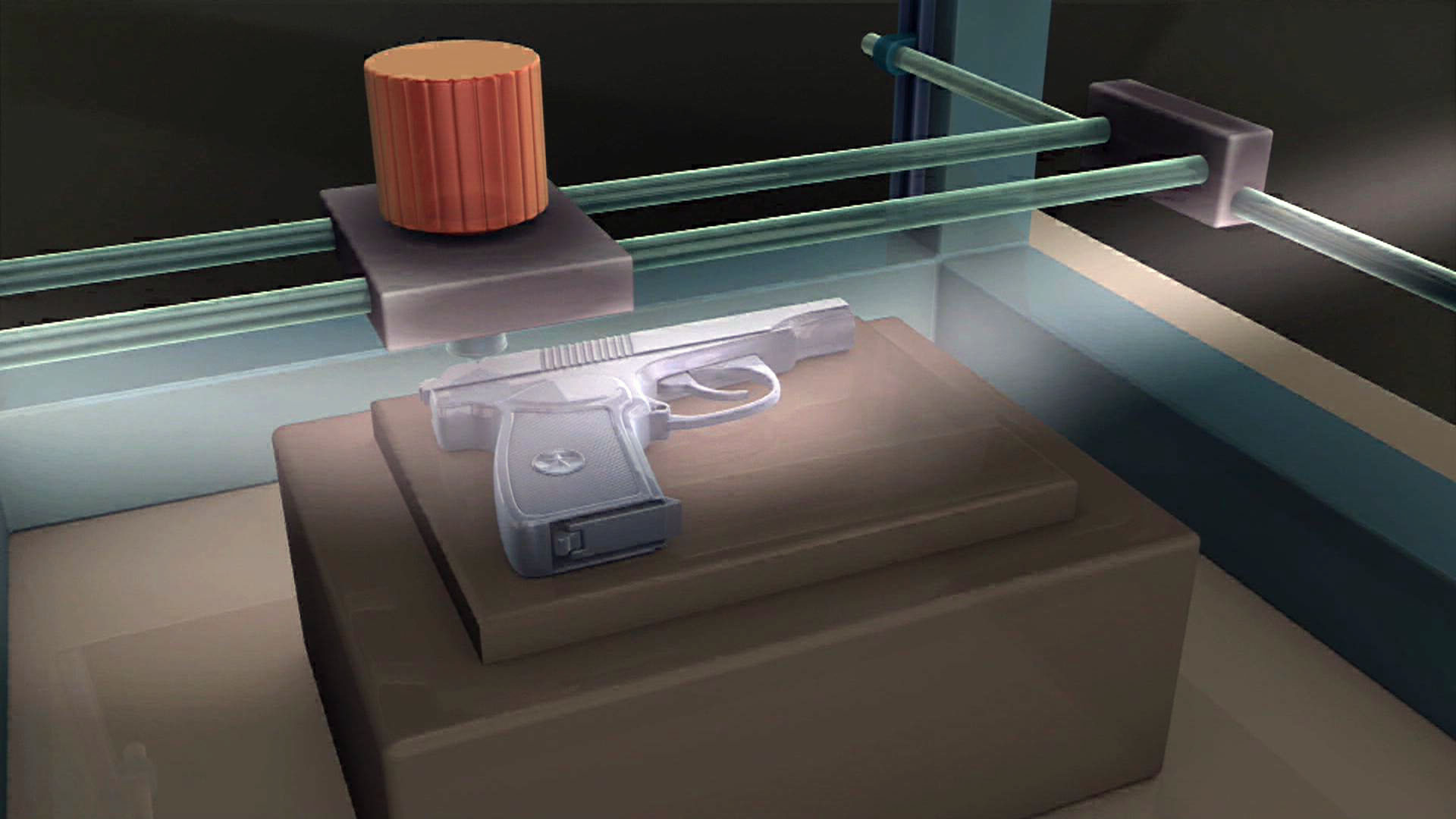

Para o comum dos mortais, por ora talvez seja melhor esquecer o vidro. A chamada sinterização seletiva a laser permite sim recriar um objeto de vidro ou de metal, mas não está ao alcance de todos os bolsos. Melhor é encontrar uma impressora que funcione em resina.

Atualmente existem diversos tipos de tecnologia de protótipos rápidos. A impressão para o grande público funciona com um procedimento de modelização à deposição fusa (FDM), tecnologia desenvolvida nos anos 1980. Essa máquina para a produção de pequenos objetos funde o material de fabricação, um polímero termoplástico, e o deposita tridimensionalmente no plano de trabalho de modo a reproduzir o modelo 3D gravado no computador.

Com a estéreolitografia, os dados de um objeto são “fatiados” em camadas muito finas e enviadas para impressão. O raio laser da máquina polimeriza estrato por estrato o material plástico líquido que sai do orifícios. O processo continua até que o modelo se complete. Uma vez terminado, o protótipo em resina torna-se rígido utilizando raios UV.

A sintetização laser seletiva utiliza um laser de alta potência para aglomerar com um processo de fusão de pequenas partículas de poeira, estrato após estrato, terminando por formar um modelo sólido. São impregnados de pó de materiais diferentes (termoplásticos, metais, areia). Essa tecnologia permite, por exemplo, produzir peças em metal muito complicadas, impossíveis de obter com um trabalho tradicional.

Protótipos rápidos

No trabalho industrial tradicional, parte-se de um bloco de matéria e se cava. Nós fazemos o contrário”, resume Lucien Hirschi, diretor da zedax AS em La Neuveville, no cantão de Berna. Hirschi, que criou sua empresa em 2005, foi o primeiro na Suíça a pressentir o enorme potencial da imprensa 3D. O novo correto é “estereolitografia para prototipozição rápida”, para a tecnologia de produção aditiva que usa em seu laboratório.

No dia em que nos recebe, o jovem empresário recebem apenas uma encomenda de uma marca de artigos de luxo para fazer o protótipo de um relógio. Abre o programa de modelização tridimensional, efetua alguns ajustes no desenho e lança a impressão. Parece um brinquedo de criança.

Na realidade é um pouco mais complicado. “As pessoas imaginam que a primeira etapa é a informática. Se não temos um desenho tridimensional do objeto que se quer imprimir, é preciso escanear o original. É uma operação que leva tempo. Pode ser mais simples reconstruir a forma de A a Z do escanear”, explica Hirschi.

Entretanto, a impressão foi lançada.

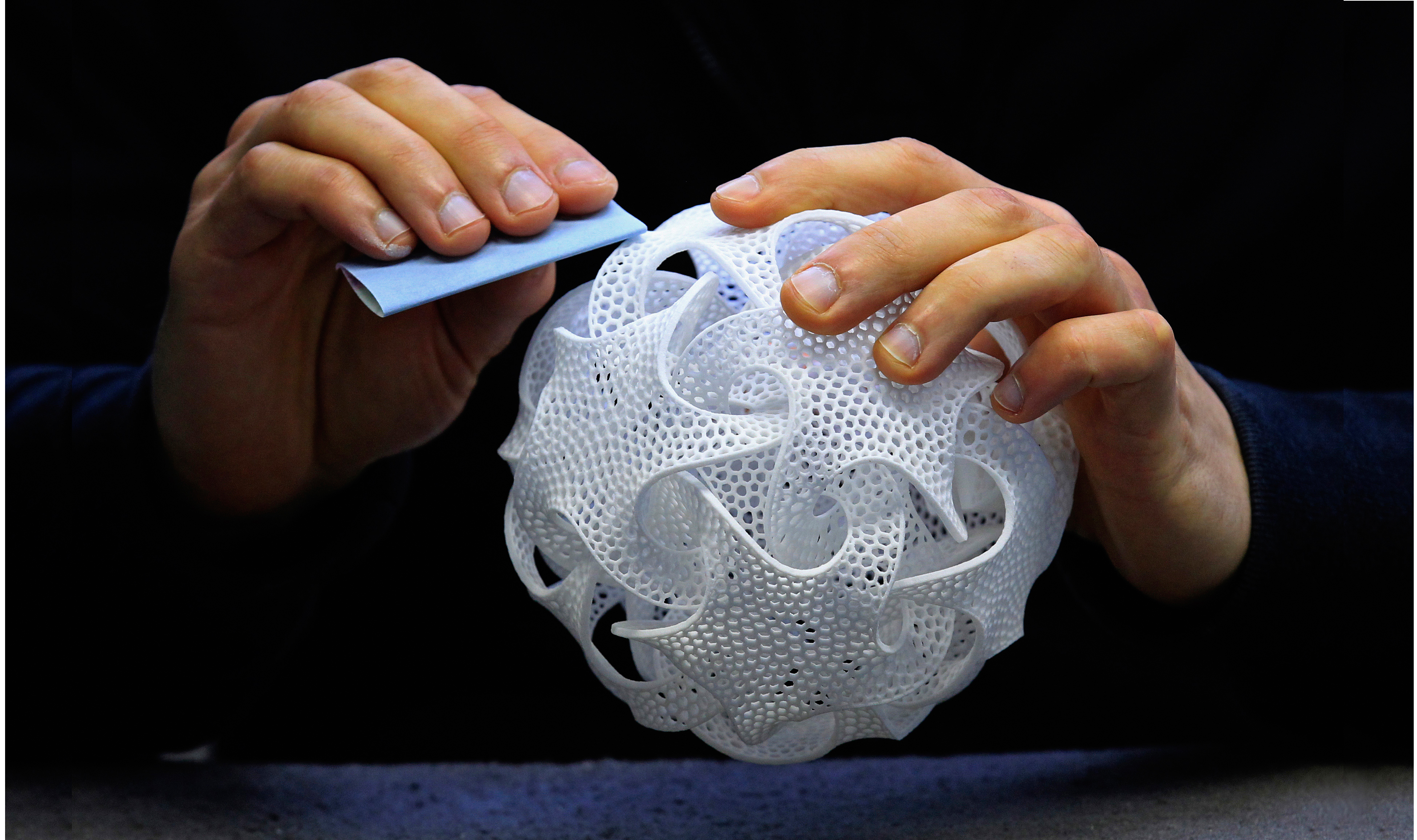

Minúsculos jatos correm rápido na placa, depositando uma camada de resina de 16 mícrons de espessura. Em poucos minutos começam a desenhar uma série de vidros de relógio no modelo que tínhamos visto antes na tela do computador. Trinta e sete minutos depois, como indica o cronômetro, o protótipo de resina está quase pronto. Precisa ainda remover o gel do suporte, polir o objeto com um outro aparelho e está pronto. A réplica em resina é a copia conforme do modelo tridimensional registrado no computador.

Liberdade total na forma

Nas impressoras de última geração, é possível mesclar resinas diversas. No mercado só existe umas 15 desse tipo. Ela permite trabalhar com mais cores e com e mais resistência.

Além de possibilitar liberdade total na forma, uma das principais vantagens dessa técnica é a rapidez. “Em três dias no máximo podemos fornecer um protótipo”, explica. A maior parte de seus clientes são empresas relojoeiras. “Quando o diretor de uma fábrica precisa escolher entre cinco variantes de um novo modelo, é mais fácil para ele ter em mãos um protótipo do vê-lo na tela. Assim se reduz o processo de decisão”. Além disso, é mais barato do que fabricar um protótipo tradicional. Uma cópia de um vidro de relógio, por exemplo, custa entre 100 e 150 francos suíços.

É possível ir além de um simples protótipo? “Eu tive clientes que usaram peças especiais que saíram da composição da máquina. Teria ficado muito caro produzir em massa, para pouco uso”, afirma Hirschi. “Eram, porém, peças quase únicas. Essa tecnologia não é concebida para produção em massa.”

Evolução mais que revolução

A mesma opinião é compartilhada por Gaëtan Bussy, cofundador da Fab Lab juntamente com Jérôme Mizeret, “onde se pode construir quase tudo”, conforme a definição utilizada pelo Massachusetts Institute of Technology di Boston, que abriu o primeiro em 2001.

“As impressoras 3D não substituem o modelo industrial atual, mas o transformam”, explica Bussy. Ao termo “revolução” utilizado em fevereiro pelo presidente Obama em seu discurso sobre o Estado da União, Bussy prefere o de “evolução”.

“Imprimir certos materiais continua impossível. Mas é verdade que essa tecnologia permite realizar peças complicadas e modifica muitos paradigmas”, observa. Basta pensar, por exemplo, no armazenamento, que pode se tornar obsoleto. Tem ainda a criação de certos objetos que se pode fabricar em casa. Gaëtan Bussy mostra um pequeno objeto de plástico criado por uma pessoa que precisava de um suporte para fixar na parede uma tela de projeção, impossível de encontrar no comércio. “É uma espécie de artesanato versão 2.0”, afirma.

“Vinte anos atrás, quando queríamos imprimi um documento tínhamos de ir ao um Print Center. Hoje, tudo se imprime em casa. Com a impressora 3D teremos uma evolução”, explica.

Mostrar mais

Impressão 3D cria esperanças e receios

Democratização

Essa democratização já começou há dois anos, quando o brevê da modelização a deposição difusa (um outro método de impressão 3D) caducou. Hoje, com 500 francos suíços pode-se adquirir uma impressora 3D. O resultado é naturalmente modesto, comparado às máquinas profissionais que custam dezenas de milhares de francos. Mas é suficiente para estimular a criatividade dos adeptos da versão digital, os criadores ou empresários debutantes.

François Pellet e sua mulher Anne-Sylvie começaram um pouco por acaso. “Minha mulher é chocolateira e queria trabalhar por conta própria. Eu sou agrimensor e queria ajuda-la como podia. Para seu projeto ela precisava de moldes de madeira para as placas de chocolate. Tínhamos uma ideia precisa da forma. Recorremos a vários marceneiros, mas não conseguimos a precisão necessária. ”Fazendo uma busca na internet, encontramos o Fab Lab de Neuchâtel, que nos fabricou o material a um preço muito módico.

“Chegamos com uma chave USB com o desenho tínhamos feito. No inicio pensávamos utilizar a impressora 3D, mas nos demos conta que era melhor usar a máquina de corte a laser. O resultado ficou perfeito. Teria sido possível com a impressora, mas a forma de plástico não seria suficientemente sólida para um uso cotidiano”, explica François Pellet.

A visita ao laboratório de Neuchâtel atendeu à fantasia do casal Pellet. O sonho deles é criar nos próximos meses é um molde tridimensional para chocolate cada vez mais original. “Ainda precisamos testar, mas tecnicamente parece possível fazer o desenho em 3D. Depois, com a impressora devemos criar o negativo do modelo para colar o chocolate”. O capitão Kirk deve provavelmente ter inveja: nunca ele poderá comandar uma Enterprise em chocolate.

Um Fab Lab (do inglês Fabrication Laboratory) é um ateliê que coloca à disposição diversos tipos de aparelho, como impressoras 3 D e cortadoras laser, para a fabricação digital.

O primeiro laboratório desse tipo foi inaugurado em 2001 no Massachusetts Institute of Technology. Na Suíça, o primeiro foi aberto em 2011, em Lucerna (centro)

A principal característica dos Fab Lab são a abertura e a colaboração. Qualquer um pode utilizar esses laboratórios.

Uma das grandes vantagens desse sistema é a “intercâmbio multidisciplinar”, explica Gaëtan Bussy. Esse fator, graças a internet, não tem mais limite geográfico.

Na ótica de promoção desses ateliês, os Fab Lab podem mudo em profundidade a lógica da economia de mercado. Por exemplo, permitindo a cada um de fabricar e de personalizar certos objetos de uso corrente, como já acontece com as capas de telefones celulares. Além disso, facilitam a produção em regiões distantes dos centros industriais tradicionais. Gaëtam Bussy está, por exemplo, colaborando com a unidade de pesquisa EDANA da Escola Universitária Profissional de Neuchâtel (veja link), em um projeto de gestão hídrica na Tanzânia, cujo objetivo é fabricar no país africano os componentes eletrônicos necessários.

.

Adaptação: Claudinê Gonçalves

Certificação JTI para a SWI swissinfo.ch

Mostrar mais: Certificação JTI para a SWI swissinfo.ch

Veja aqui uma visão geral dos debates em curso com os nossos jornalistas. Junte-se a nós!

Se quiser iniciar uma conversa sobre um tema abordado neste artigo ou se quiser comunicar erros factuais, envie-nos um e-mail para portuguese@swissinfo.ch.