Cristales metálicos para fijar huesos rotos

Mientras la corrosión está considerada normalmente poco deseable para los ingenieros, científicos suizos afirman que los implantes biodegradables pueden desempeñar un papel fundamental en el futuro de la medicina.

El tratamiento de los huesos fracturados a través de los llamados cristales metálicos puede poner fin a la extracción del implante tras una cirugía y evitar los efectos negativos a largo plazo.

«Investigadores de materiales intentan desde hace muchos años desarrollar implantes biodegradables para intervenciones cardiovasculares por medio de la osteosíntesis», afirma Jörg Löffler, profesor de Física y Tecnología de Metales de la Escuela Politécnica Federal de Zúrich (EPFZ).

La osteosíntesis es una operación quirúrgica que tiene como finalidad reunir mecánicamente los fragmentos óseos de una fractura, por medio de una pieza metálica -acero o titanio- que permite su consolidación por la formación del callo.

«La idea es básicamente que los implantes permanezcan en el cuerpo por un cierto período y que después se disuelven tras haber cumplido su papel», destaca el científico, añadiendo que el material necesita ser ajustado en función de las diferentes aplicaciones.

«A través de un stent* (un tubo a menudo usado en la angioplastia) el material se debe degradar tras un período máximo de seis meses – hasta que la arteria se estabilice. En la cirugía de huesos, el implante debe estabilizarlos durante el tiempo necesario hasta que estos estén curados y después debe disolverse en el cuerpo, lo que convierte en innecesaria la cirugía de extracción».

Sin burbujas

Uno de los problemas de la llamada «fijación interna» -al contrario de la fijación externa a través de yesos y moldes- es que después de la cicatrización de los huesos, las piezas de metal se deben retirar con otra cirugía.

Los implantes hechos de aleaciones de magnesio parecen ser particularmente prometedores. Estos metales ligeros son mecánicamente estables y maleables. Además, se degradan rápidamente y de forma integral al liberar iones que el cuerpo tolera.

Aunque existe una gran desventaja en la utilización de aleaciones de magnesio y que según Löffler, hasta hoy impiden el uso de implantes biodegradables en la osteosíntesis.

«Cuando éstas se disuelven, producen hidróxido de magnesio e, incluso más importante que esto, también hidrógeno. El resultado es que se producen burbujas de gas en el tejido alrededor de los implantes de magnesio. Lo que puede perjudicar el crecimiento del hueso y el proceso de cura, provocando a veces la infección.»

Miembros del equipo coordinado por Löffler han conseguido ahora eliminar esos efectos negativos a través de la producción de una innovadora aleación de magnesio, zinc y calcio, en forma de cristal metálico biocompatible y degradable, muy diferente de los materiales ya conocidos.

«En pruebas realizadas con animales no observamos la formación de burbujas de gas con ese cristal a base de magnesio», revela el científico. «No podemos excluir completamente la formación de hidrógeno, a pesar de no la observamos en los ensayos clínicos.»

Potencial

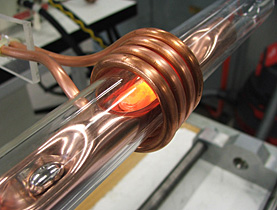

La clave para la producción del nuevo material es el proceso de enfriamiento. Los cristales metálicos se producen a través del enfriamiento del material fundido. La velocidad del proceso de enfriamiento impide que los átomos adopten la estructura cristalina de los metales tradicionales. Como resultado, los vidrios metálicos tienen una estructura amorfa como la de una ventana de vidrio, a pesar de que se parece a los metales.

Gracias a este procedimiento los investigadores pueden sumar mucho más zinc al magnesio de lo que es posible en las aleaciones convencionales.

A la aleación desarrollada por el estudiante de doctorado de Löffler, Bruno Zberg, contiene hasta el 35% del zinc y 5% de átomos de calcio –el resto está hecho de de magnesio. La aleación cristalina de zinc y de magnesio puede contar un máximo de 2,4% de átomos de zinc. Si el porcentaje es más elevado, se produce una fase cristalina indeseada que se precipita en una matriz de magnesio.

La principal ventaja de un porcentaje elevado de zinc es que éste modifica fundamentalmente la corrosión del magnesio: pruebas clínicas con pequeñas cantidades de la nueva aleación de magnesio, zinc y calcio mostraron que no producen hidrógeno.

Lo que significa que la nueva aleación, en forma de cristal metálico, tiene un gran potencial de ser utilizada como implante óseo no perjudicial para el cuerpo humano.

Löffler afirma sentirse optimista respecto al potencial del nuevo material, aunque confiesa que su utilización como implantes óseos «todavía tardará algunos años, todavía se deben realizar más pruebas clínicas para probar que el nuevo material cumpla todos los requisitos necesarios.»

Thomas Stephens, swissinfo.ch

(Traducción: Iván Turmo)

Los cristales metálicos son un tema candente en el terreno de la ciencia de los materiales. Desde los comienzos de los 90 estos cristales se han producido en grandes cantidades y se han usado como material de ingeniería como «grandes cristales metálicos», según Löffler.

Desde que los laboratorios han empezado a buscar de manera intensa aplicaciones para estos cristales, que presentan una serie de ventajas sobre los metales tradicionales. Hay muchos más materiales elásticos que cristalinos y muestran una fuerza dos o tres veces superior. Estas propiedades son valiosas en los implantes de huesos.

Estos cristales metálicos son más pequeños que los tradicionales empleados en los implantes.

Sin embargo, los cristales metálicos presentan varios inconvenientes: la plasticidad no es tan alta como la de los metales normales; y en función de la composición de la aleación, los componentes individuales pueden estar fabricados con un grosor de unos pocos milímetros o centímetros (con lo que no pueden enfriarse con una rapidez suficiente).

Por esta razón, los cristales metálicos se suelen usar en aplicaciones de sensores y microtecnología.

La aleación de magnesio, zinc y calcio desarrollada por Zberg puede producirse con un grosor de hasta cinco milímetros.

En cumplimiento de los estándares JTI

Mostrar más: SWI swissinfo.ch, certificado por la JTI

Puede encontrar todos nuestros debates aquí y participar en las discusiones.

Si quiere iniciar una conversación sobre un tema planteado en este artículo o quiere informar de errores factuales, envíenos un correo electrónico a spanish@swissinfo.ch.