El artesanado entra en la era digital

Reservada hasta hace poco a un restrictivo círculo industrial y profesional, las impresoras tridimensionales (3D) son hoy accesibles a todos. La posibilidad de realizar rápidamente un prototipo con una inversión mínima, permite a cualquiera transformarse en creador de objetos.

“Un vaso de agua con tres cubos de hielo”. En menos de lo que se dice, el objeto se materializa en manos del capitán Kirk, el héroe de Star Trek. Son realmente extraordinarios los replicadores embarcados en la nave Entreprise, ¿cierto? Pueden recrear de todo. Basta que la estructura del objeto –o del alimento o cualquier otra cosa- sea previamente registrada en el banco de datos.

¿Ciencia ficción? Decididamente sí. Reconstruir el agua y los cubos de hielo a partir de datos informáticos seguirá siendo un rompecabezas para los científicos durante algunas décadas. En cambio, crear un vaso hoy parece ser un poco más fácil. Basta disponer de un diseño y una impresora tridimensional, como el Replicator 2X, bautizado así en honor a la saga interestelar.

Para el común de los mortales, es mejor por ahora dejar de lado la idea de imprimir tridimensionalmente un vaso en vidrio. La denominada sintonización selectiva por láser permite recrear, efectivamente, un objeto en vidrio o en metal, pero no está al alcance de todo el mundo. Es mejor entonces utilizar una impresora que funciona con resina.

Mostrar más

Las impresoras 3D generan esperanza y miedos

Prototipado rápido

“En el proceso industrial tradicional se parte de un bloque de materia que uno ahueca. Nosotros hacemos lo contrario”, resume Lucien Hirschi, director de zedax SA en La Neuveville, en el cantón de Berna.

Hirschi, que fundó su empresa en 2005, fue uno de los primeros en Suiza en presentir el enorme potencial de la impresión 3D. O, para ser correctos, de la estereolitografía de prototipos rápidos, como se llama la tecnología de producción aditiva que este suizo emplea en su laboratorio.

El día en que nos recibe, el joven emprendedor acaba de recibir de una conocida marca de artículos de lujo los datos de un prototipo de reloj. Abre el software de modelización tridimensional, ajusta un poco el diseño y lanza el programa de impresión. Parece un juego de niños, pero es algo más complicado. “La gente olvida que la primera etapa es informática. Si no hay diseño tridimensional del objeto, hay que escanear el original. Es una operación que requiere de tiempo. A veces resulta mucho más simple reconstruir las formas de la A a la Z, que escanearlas”, explica Lucien Hirschi.

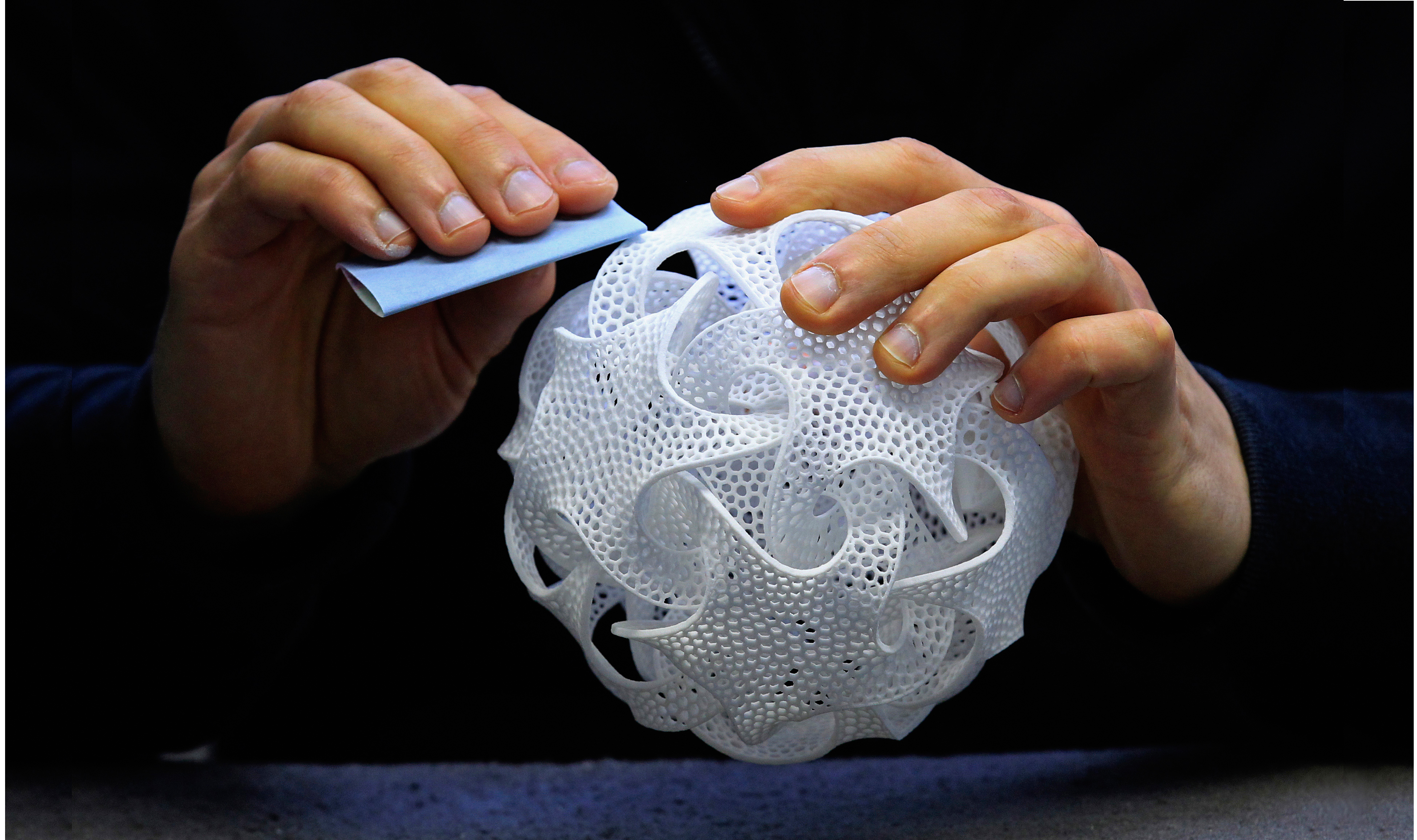

Entre tanto, la impresora se ha puesto en marcha. Las toberas de extrusión de la impresora corren veloces sobre una placa, depositando a su paso una capa de resina de 16 micrones (las unidades de la técnica de impresión a presión). En pocos minutos comienzan a formarse una serie de vidrios para reloj y el modelo del reloj que vimos antes en la pantalla del ordenador. Treinta y siete minutos después, como indica el expositor de la impresora, los prototipos en resina están casi listos. Falta separarlos del gel del soporte y pulir objetos. Estas replicas en resina dura son las copias correspondientes a los modelos tridimensionales registrados en el ordenador.

Actualmente existen diversos tipos de tecnologías para crear piezas o maquetas volumétricas a partir de diseños tridimensionales hechos en el ordenador. Las impresoras más accesibles funcionan con el procedimiento del modelado por deposición fundida (FDM), tecnología desarrollada a finales de la década de 1980. Estas máquinas, aptas para producir objetos pequeños, funden el material de fabricación, un polímero termoplástico, y lo deponen tridimensionalmente en el plan de trabajo para reproducir el modelo 3D registrado en el ordenador.

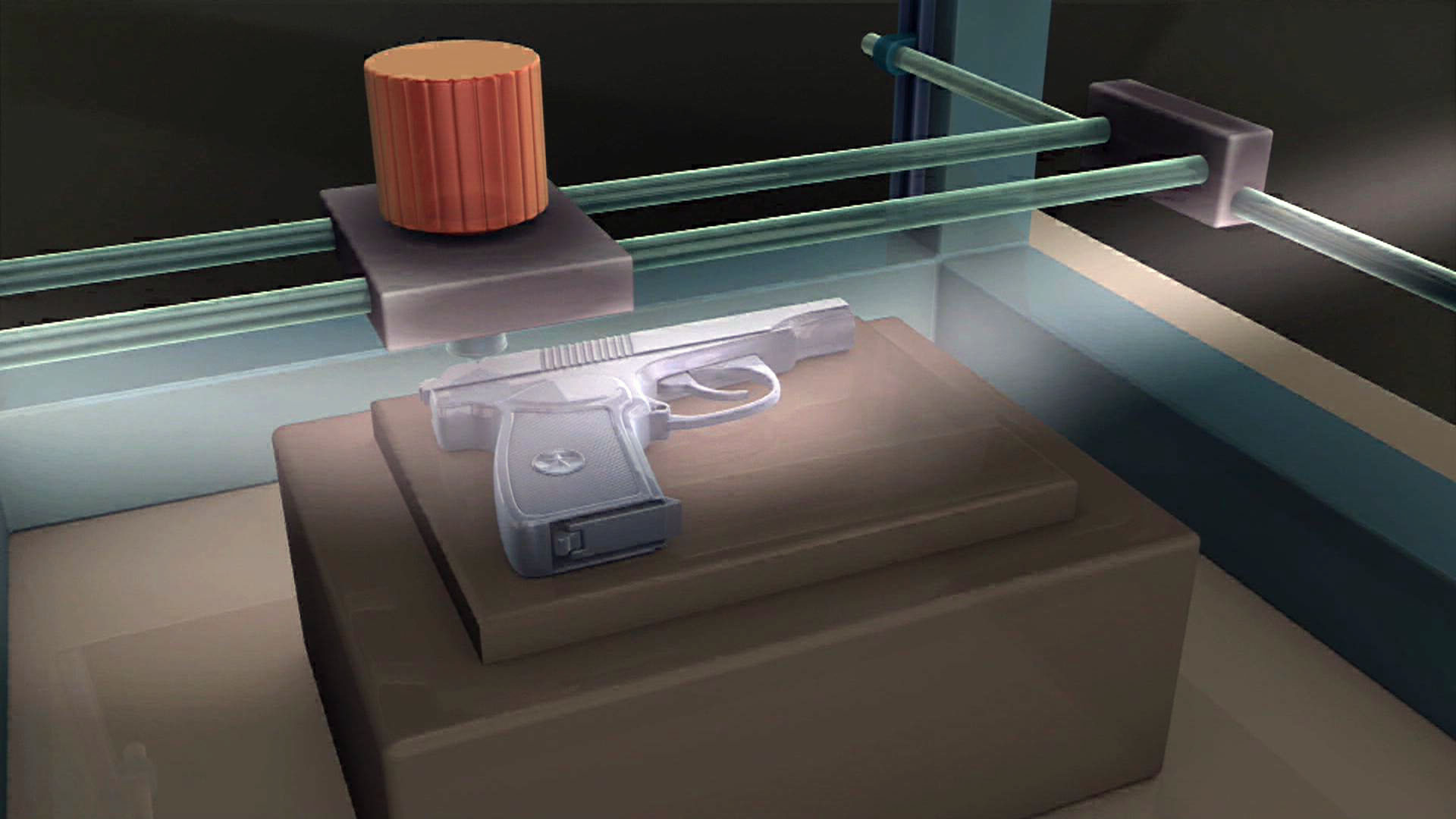

Con la estereolitografía (STL), los datos de un objeto son “cortados” en capas muy finas y enviados a la impresora. El haz luminoso láser de la máquina polimeriza estrato por estrato el material plástico líquido que sale de los conductos de la impresora. Una vez terminado el modelo, el prototipo en resina se hace aún más rígido con el empleo de rayos ultravioleta.

La Sinterización Selectiva por Láser (SLS) utiliza, en cambio, un láser de alta potencia para aglutinar con un proceso de fusión partículas de polvo, estrato tras estrato, formar un modelo sólido. Se emplean polvos de materiales diversos (termoplásticos, metales, arena). Esta tecnología permite, por ejemplo, producir elementos en metal muy complicados, imposibles de obtener con una elaboración tradicional.

Libertad total en las formas

En las impresoras de la última generación se pueden mezclar diferentes resinas. En el mercado existen unas quince, lo que permite jugar con características tales como el color y la dureza.

Además de que la libertad total en las formas, una de las principales ventajas de esta técnica es la rapidez. “En un máximo de tres días podemos proporcionar un prototipo”, explica. La mayor parte de sus clientes son empresas de relojería. “Cuando los directivos de una compañía deben elegir entre cinco variantes de un nuevo modelo, es mucho más fácil para ellos tener en la mano un prototipo a verlo solo sobre una pantalla. Se abrevia así el proceso de decisiones”. Y es menos costoso que fabricar un prototipo al modo tradicional. Se requiere, por ejemplo, entre 100 y 150 francos suizos para obtener un facsímile de un vidrio de reloj.

¿Pero es posible ir más lejos que la creación de un “simple” prototipo? “He tenido clientes que han solicitado fabricar elementos especiales que realmente conforman la composición de una máquina. Hubiera sido muy caro producirlos en serie, pues solo se requerían pocos. Prácticamente se trataba de piezas únicas. Esta tecnología no está concebida para una producción en masa”, destaca Lucien Hirschi.

Evolución, más que revolución

Una opinión que comparte Gaëtan Bussy, cofundador, junto con Jérôme Mizeret, del Fab Lab de Neuchâtel, sobre este tipo de laboratorios en los que “se puede construir prácticamente todo”, según la definición utilizada por el Instituto de Tecnología de Massachusetts (MIT) de Boston, que fue el primero en abrir uno en 2001.

“Las impresoras 3D no remplazarán el modelo industrial actual, pero lo transformarán”, subraya Bussy. En lugar de utilizar el término “revolución”, empleado en febrero por el presidente Obama en un discurso, el suizo prefiere hablar de “evolución”.

“Imprimir ciertos materiales aún es imposible. Pero es cierto que estas tecnologías permitirán realizar piezas verdaderamente complicadas y cambiar muchos paradigmas”, indica. Basta pensar en el almacenaje, que podría volverse en cierta medida obsoleto. O en la creación de algunos objetos que cada uno puede fabricar en casa. Gaëtan Bussy muestra como ejemplo una pequeña pieza plástica creada por una persona que requería de un soporte para fijar una pantalla de protección de muros imposible de encontrar en el mercado. “Esto es una especie de artesanado versión 2.0”, comenta.

“Hace veinte años, cuando queríamos imprimir documentos íbamos a un centro de impresión. Hoy, casi toda la gente tiene una impresora en casa y ese tipo de negocios se han especializado. Tal vez presenciemos una evolución similar con las impresoras 3D”, predice Bussy.

Un Fab Lab (del inglés: Fabrication Laboratory) es un taller que pone a disposición diversos tipos de aparatos, como impresoras 3D y troqueles láser, para la fabricación con base en información digital.

El primer laboratorio de este tipo en Suiza fue inaugurado en 2011 en Lucerna.

Las principales características de los Fab Lab son la apertura y la colaboración. Cualquier persona puede acceder a ellos y los usuarios están invitados a compartir sus conocimientos con la comunidad. Una de las grandes ventajas de este sistema es el intenso “intercambio interdisciplinario”, explica Gaëtan Bussy.

Democratización

Esta democratización ya comenzó hace algunos años, cuando caducó la patente que protegía el modelado por deposición fundida (FDM). Hoy con 500 francos se puede adquirir una impresora 3D. El resultado es naturalmente modesto si se compara con aquel de una máquina profesional, que cuesta varias decenas de miles de francos: pero es suficiente para estimular la creatividad de los adeptos del ‘Hágalo usted mismo’ versión digital – los denominados “makers”- o emprendedores en ciernes.

François Pellet y su mujer Anne-Sylvie llegaron a esta técnica casi por casualidad. “Mi esposa es chocolatera y quiere poner un negocio propio”, explica Pellet. “Yo soy geómetra y trato de ayudarla como puedo. Para su proyecto, ella buscaba crear moldes de madera para las placas de chocolate. Teníamos una idea muy precisa de las formas. Nos dirigimos a diferentes carpinteros, pero no obtenían la precisión que queríamos”.

Al investigar en internet, la pareja descubrió el Fab Lab de Neuchâtel donde, por un precio muy accesible, pueden utilizar el material a disposición. “Llegué con una llave USB que contenía el diseño vectorial que yo mismo hice. Al principio pensábamos usar la impresora 3D, después nos dimos cuenta de que era preferible servirse del troquel láser. El resultado fue perfecto. Hubiese sido posible también con la impresora 3D, pero el molde de plástico obtenido no habría sido lo suficientemente sólido para una utilización cotidiana”.

La visita al laboratorio de Neuchâtel despertó aún más la imaginación de la pareja. Su sueño es crear en los meses próximos formas en chocolate tridimensionales cada vez más originales. “Debemos hacer pruebas, pero técnicamente parece posible. Haré el diseño en 3D y después, con la impresora, podríamos crear el negativo del modelo para verter el chocolate.”

El capitán Kirk tiene motivo para sentir envidia: ni siquiera él podía pedir chocolate a bordo del Enterprise.

Traducido del italiano por Patricia Islas

En cumplimiento de los estándares JTI

Mostrar más: SWI swissinfo.ch, certificado por la JTI

Puede encontrar todos nuestros debates aquí y participar en las discusiones.

Si quiere iniciar una conversación sobre un tema planteado en este artículo o quiere informar de errores factuales, envíenos un correo electrónico a spanish@swissinfo.ch.